Granulasi kering vs basah: Memilih jalan yang betul ke tablet berkualiti tinggi

Ketika datang untuk menghasilkan bentuk dos pepejal seperti tablet dan kapsul, granulasi adalah proses kritikal. Ia mengubah bahan serbuk halus menjadi granul yang lebih besar, lebih padat, dan lebih seragam, yang penting untuk aliran, mampatan, dan keseragaman kdanungan yang betul. Dua kaedah utama untuk mencapai ini adalah Granulasi kering and Granulasi basah . Walaupun kedua -duanya mempunyai matlamat akhir yang sama, metodologi dan aplikasi yang ideal berbeza dengan ketara.

Granulasi basah: Pendekatan berasaskan cecair tradisional

Granulasi basah adalah kaedah yang lebih tradisional dan digunakan secara meluas, terutamanya dalam industri farmaseutikal. Proses ini melibatkan menambah pengikat cecair (seperti air, etanol, atau isopropanol) kepada campuran serbuk untuk menghasilkan jisim kohesif. Campuran ini kemudian dilalui melalui skrin atau kilang untuk membentuk granul basah. Granul basah ini mesti dikeringkan, biasanya di a pengering katil cecair , sehingga kandungan lembapan tertentu dicapai. Akhirnya, granul kering digiling atau ditayangkan semula untuk mencapai saiz dan pengedaran yang dikehendaki sebelum dilincirkan dan dimampatkan ke dalam tablet.

Kelebihan utama granulasi basah adalah keberkesanannya. Ia menghasilkan granul sfera yang kuat dengan sifat aliran yang sangat baik dan risiko pemisahan yang rendah. Ini adalah penting untuk memastikan setiap tablet mempunyai jumlah yang sama dengan bahan farmaseutikal aktif (API). Walau bagaimanapun, prosesnya adalah pelbagai langkah, memakan masa, dan intensif tenaga kerana fasa pengeringan. Ia juga menimbulkan risiko kepada API sensitif atau thermolabile (sensitif haba) kelembapan.

Granulasi Kering: Alternatif Modern, Binder-Free

Granulasi kering adalah pendekatan yang lebih mudah dan lebih moden yang sepenuhnya memintas keperluan untuk cecair dan langkah pengeringan berikutnya. Kaedah ini sesuai untuk bahan -bahan yang sensitif terhadap kelembapan atau haba, atau apabila pengeluar ingin mengelakkan kos dan kerumitan yang berkaitan dengan pelarut.

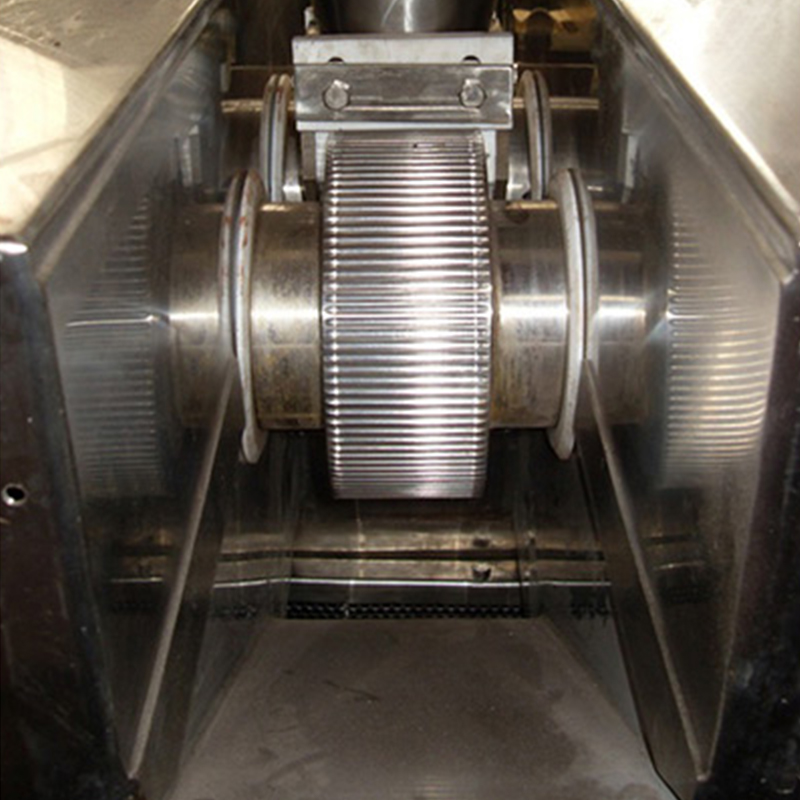

Teras proses ini adalah Granulator kering , sering disebut sebagai Roller Compactor . Serbuk halus pertama kali dimasukkan ke dalam mesin, di mana ia dipadatkan di antara dua penggelek kaunter untuk membentuk lembaran seragam yang padat atau "reben." Tekanan yang digunakan oleh penggelek ini menyebabkan zarah serbuk mengikat bersama. Pita ini kemudian dimasukkan ke dalam kilang, yang memecahnya ke dalam granul saiz yang dikehendaki. Granul ini kemudiannya siap untuk penggabungan dan pemampatan akhir ke dalam tablet.

Manfaat utama proses granulasi kering adalah kecekapannya. Ia adalah proses yang lebih padat, menjimatkan masa, ruang, dan tenaga. Ia juga menghapuskan kebimbangan mengenai pelarut sisa dan kemerosotan ubat sensitif kelembapan. Walau bagaimanapun, kerana ia bergantung kepada sifat mengikat intrinsik serbuk, ia mungkin tidak sesuai untuk semua formulasi, dan butiran yang dihasilkannya kadang -kadang kurang kuat daripada yang dari granulasi basah.

Memilih kaedah yang betul

Keputusan untuk digunakan Granulasi kering Vs. Granulasi basah adalah kritikal yang bergantung kepada beberapa faktor:

-

Sifat bahan: Adakah bahan aktif sensitif terhadap haba atau kelembapan? Jika ya, granulasi kering adalah pilihan yang jelas.

-

Ciri -ciri Perumusan: Adakah serbuk mempunyai sifat mengikat yang mencukupi untuk pemadatan kering? Jika tidak, granulasi basah mungkin diperlukan untuk mencapai kekuatan granul yang diperlukan.

-

Skala pengeluaran: Granulasi basah is often more robust for large-scale continuous manufacturing, while dry granulation can be highly efficient for both small-scale and large-scale operations.

-

Kos dan masa: Granulasi kering, by its nature, is a more streamlined and cost-effective process as it eliminates the need for solvents, dryers, and the associated energy costs.

Ringkasnya, sementara granulasi basah tetap menjadi landasan pembuatan farmaseutikal, kebangkitan Granulator kering telah menyediakan alternatif yang kuat dan cekap. Memandangkan formulasi menjadi lebih kompleks dan sebagai pengeluar mencari proses yang lebih mampan dan kos efektif, granulasi kering semakin meningkat. Memilih kaedah yang betul adalah tentang memahami ciri -ciri unik bahan anda dan menyelaraskan proses dengan kecekapan kualiti dan pembuatan yang dikehendaki.